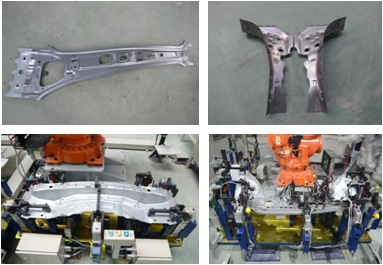

汽车车身部件机器人焊接系统

机器人工作站由点焊机器人、伺服焊钳、中频控制系统、焊装夹具及安全围栏等部件组成。

根据用户要求进行工作站配置及布局设计。

工作站内配置多个机器人和多个焊接工位,进行不同产品的焊接,提高生产效率。

焊接夹具和焊钳配置标准接口,可以实现快速更换夹具和焊钳,同一工作站可以焊接多种工件。

具有工件装夹到位和防错、防漏功能。

配置安全防护围栏,系统具有安全联锁功能,有效地保证机器人安全工作和操作者的人身安全。

无需编程、无需人工精准定位,全自动化上下料平台,无论是定位栏还是汽车车身部件,通过系列生产线成套设备与焊接机械手、焊接机器人的有效结合,原来需要几十人完成的汽车车身部件机器人焊接生产流程,只需几个人就可以实现。近日,汽车车身部件机器人焊接系统在常州茂景智能制造有限公司(以下简称茂景制造)研发成功。

据茂景制造总经理邵一程透露,汽车车身部件机器人焊接系统采用了当代较先进的PLC可编程控制器自动控制技术、液压控制系统、图形轨迹采集系统、工业计算机控制等技术,配备了图形轨迹运动控制系统,借助FANUC、安川机器人,赛荣激光跟踪,SICK扫描,基恩士视觉,肯比、萨福、福尼斯电源等强大的战略合作伙伴支持。实现了焊缝的自动跟踪和全方位焊接,提高了焊接效率和焊接质量;自主研发的焊缝跟踪装置,无需人工精确定位,可在焊缝大幅度偏差的情况下进行实时连续跟踪,利用跟踪过程中积累的信息进行全方位的焊接,实现了智能化的自动焊接;采用激光视觉系统,实现了无人干预的情况下焊缝轨迹的实时定位与跟踪;采用多轴数控技术,研制了数字化的网格式厢板焊接自动控制系统,实现厢板焊缝自动焊接。在提升产品质量的同时,能代替劳动强度过高的焊接工位和搬运工位,可提升25%的生产效率,节约1/3的人工成本。

“此次发布的汽车车身部件机器人焊接系统是我们基于这些年智能机器人研究的重要成果。”刘帅透露,汽车车身部件机器人焊接系统仅仅是自动化生产线上重要的一环,事实上茂景制造已研发出针对国内汽车车身部件从底板、焊接,变位机翻转,定位栏工装,定位栏焊接机器人,副车架制作、翻转,侧栏侧翻等加工和焊接的成套一体化设备,通过系列设备解决汽车车身部件在下料、加工、焊接、装配等流程的自动化和智能化。

目前,茂景制造汽车车身部件机器人焊接系统已在北京、河北、江苏、山西、安徽、吉林、福建、湖北、湖南、重庆、常州、宁夏、安徽等多地汽车生产厂家得以应用推广。随着网络技术和信息技术飞速发展,汽车车身部件围栏生产逐渐呈现数字化、信息化的发展趋势,智能化自动化生产线有望成为行业主流。

- 上一篇:结构件机器人焊接系统

- 下一篇:支撑梁机器人焊接系统